Tổng Quan Về Màn Hình HMI Trong hệ Thống Tự Động Hóa

I. HMI Truyền Thống

HMI (Human-Machine Interface) truyền thống là thế hệ giao diện sơ khai, sử dụng các linh kiện cơ-điện cơ bản để kết nối giữa người vận hành và máy móc.

1. Các thành phần chính

- Thiết bị nhập thông tin (Input): Chủ yếu là các thiết bị vật lý như công tắc chuyển mạch, nút bấm.

- Thiết bị xuất thông tin (Output): Các dạng hiển thị đơn giản như đèn báo, còi, đồng hồ đo cơ, và các bộ tự ghi dùng giấy.

2. Nhược điểm của HMI truyền thống

- Thông tin không đầy đủ: Chỉ hiển thị được các trạng thái và thông số cơ bản, thiếu chi tiết.

- Độ chính xác thấp: Thông tin dễ bị sai lệch do phụ thuộc vào các thiết bị đo cơ học.

- Khả năng lưu trữ hạn chế: Gần như không có khả năng lưu trữ dữ liệu lịch sử để phân tích.

- Độ tin cậy và ổn định thấp: Các linh kiện cơ khí dễ hỏng hóc, hao mòn theo thời gian.

- Khó mở rộng và phức tạp: Đối với các hệ thống lớn, việc đi dây và lắp đặt trở nên cực kỳ phức tạp, khó khăn khi cần nâng cấp hay mở rộng.

II. HMI Hiện Đại: Nâng Cấp Vượt Trội

Sự phát triển vượt bậc của Công nghệ thông tin và Công nghệ Vi điện tử đã tạo ra một cuộc cách mạng cho HMI, mang đến các thiết bị mạnh mẽ, thông minh và linh hoạt hơn rất nhiều.

1. Phân loại HMI hiện đại

HMI hiện đại có thể được chia thành hai loại chính:

- HMI trên nền PC (PC-based HMI): Sử dụng máy tính công nghiệp (IPC) và các phần mềm chuyên dụng chạy trên hệ điều hành Windows/MAC. Ví dụ tiêu biểu: Phần mềm SCADA, Citect.

- HMI trên nền nhúng (Embedded HMI): Là các thiết bị HMI chuyên dụng, được tích hợp sẵn phần cứng và hệ điều hành (phổ biến là Windows CE), tối ưu cho các tác vụ giao diện.

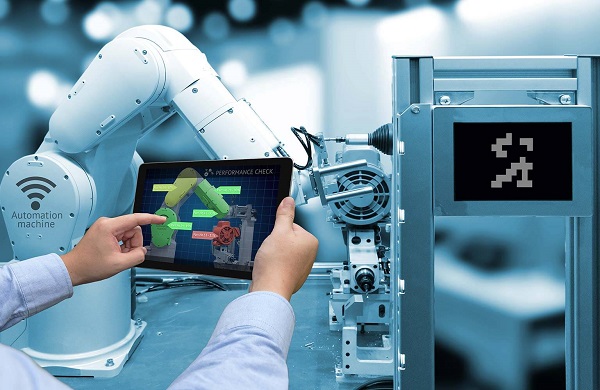

- Biến thể khác: Các loại MobileHMI sử dụng thiết bị di động như Palm, PocketPC, máy tính bảng để giám sát và điều khiển.

2. Ưu điểm vượt trội của HMI hiện đại

- Thông tin đầy đủ, kịp thời và chính xác: Hiển thị đa dạng thông tin dưới dạng số, đồ thị, sơ đồ công nghệ một cách trực quan và chính xác.

- Tính mềm dẻo, linh hoạt: Dễ dàng thay đổi, cập nhật, bổ sung thông tin và chức năng chỉ bằng phần mềm mà không cần thay đổi phần cứng.

- Hệ thống đơn giản, dễ mở rộng: Việc kết nối được đơn giản hóa qua các cổng truyền thông, dễ dàng thêm bớt thiết bị và mở rộng quy mô hệ thống.

- Tính "Mở" và khả năng kết nối mạnh mẽ: Hỗ trợ nhiều chuẩn giao thức, cho phép kết nối với nhiều loại thiết bị từ nhiều nhà sản xuất khác nhau (PLC, biến tần, cảm biến...).

- Khả năng lưu trữ cao: Lưu trữ lượng lớn dữ liệu vận hành, cảnh báo, sự kiện, công thức sản xuất (Recipe) phục vụ cho việc phân tích và truy xuất sau này.

3. Vị trí của HMI trong hệ thống tự động hóa

Trong các hệ thống tự động hóa hiện đại như SCADA, HMI đóng vai trò trung tâm tại cấp điều khiển và giám sát, là cầu nối giữa người vận hành và tầng chấp hành (PLC, cảm biến, cơ cấu chấp hành).

[Hình ảnh: Sơ đồ vị trí của HMI trong hệ thống SCADA]

4. Các thành phần cấu thành HMI

a. Phần cứng:

- Màn hình (Screen): Màn hình màu, cảm ứng để hiển thị và thao tác.

- Các phím bấm (Function Keys): Một số HMI có các phím vật lý để thực hiện các chức năng được gán sẵn.

- Vi xử lý (CPU): Bộ não xử lý toàn bộ các tác vụ.

- Bộ nhớ: Bao gồm RAM (bộ nhớ tạm), và bộ nhớ chương trình như ROM, EPROM/Flash để lưu trữ hệ điều hành, ứng dụng và dữ liệu.

b. Phần mềm:

- Hệ thống các đối tượng (Objects): Các thư viện đồ họa có sẵn như nút bấm, đèn báo, thanh trượt, đồng hồ, đồ thị...

- Các hàm và lệnh (Scripts): Cho phép lập trình các tác vụ phức tạp, xử lý logic.

- Phần mềm phát triển:

- Công cụ xây dựng (Configuration Tools): Phần mềm trên máy tính dùng để thiết kế giao diện, lập trình.

- Công cụ kết nối và gỡ rối: Dùng để nạp chương trình xuống HMI và tìm lỗi.

- Công cụ mô phỏng (Simulation): Cho phép chạy thử chương trình trên PC trước khi nạp xuống thiết bị thật.

c. Truyền thông:

- Các cổng truyền thông: RS232, RS485, Ethernet, USB... để kết nối với PLC và các thiết bị khác.

- Các giao thức truyền thông (Protocols): Hỗ trợ nhiều giao thức như Modbus (RTU/TCP), CANbus, PPI, MPI, Profibus, Profinet...

5. Các thông số kỹ thuật đặc trưng

- Kích thước màn hình: Quyết định không gian hiển thị thông tin. Màn hình lớn cho phép hiển thị nhiều thông số và đồ họa phức tạp hơn.

- Dung lượng bộ nhớ: Quyết định khả năng của HMI, bao gồm: số lượng biến (tags) tối đa, số lượng trang màn hình (screens), và dung lượng lưu trữ dữ liệu (lịch sử, công thức, hình ảnh...).

- Số lượng phím: Bao gồm cả phím cứng và phím cảm ứng, quyết định khả năng mở rộng các thao tác vận hành.

- Chuẩn và giao thức truyền thông: Khả năng tương thích với các thiết bị trong hệ thống.

- Thư viện đối tượng, hàm lệnh: Sự đa dạng và phong phú của thư viện giúp việc thiết kế nhanh chóng và mạnh mẽ hơn.

- Các cổng mở rộng: Khả năng kết nối với các thiết bị ngoại vi như máy in, máy đọc mã vạch, thẻ nhớ (USB, SD card)...

III. Quy Trình Xây Dựng một Hệ Thống HMI

1. Lựa chọn phần cứng (Hardware Selection)

- Chọn kích thước màn hình: Dựa trên số lượng thông số cần hiển thị đồng thời, yêu cầu về đồ thị, sơ đồ lưu trình công nghệ.

- Chọn số lượng phím: Dựa trên nhu cầu về thao tác vận hành, xác định số phím cứng và số điểm cảm ứng cần sử dụng cùng lúc.

- Chọn cổng mở rộng: Nếu có nhu cầu in ấn báo cáo, kết nối máy đọc mã vạch, hoặc các thiết bị ngoại vi khác.

- Chọn dung lượng bộ nhớ: Dựa trên số lượng thông số cần thu thập, thời gian lưu trữ dữ liệu, và số lượng trang màn hình dự kiến.

2. Xây dựng giao diện (Interface Development)

- Cấu hình phần cứng (Hardware Configuration): Trong phần mềm, khai báo model HMI và thiết bị cần kết nối (VD: PLC Siemens S7-1200), chọn đúng chuẩn giao thức truyền thông.

- Xây dựng các trang màn hình (Screen Design): Thiết kế các giao diện người dùng, sắp xếp các đối tượng một cách logic và thân thiện.

- Gán biến (Tag Assignment): Kết nối các đối tượng trên màn hình với các địa chỉ ô nhớ tương ứng trong PLC.

- Sử dụng các đối tượng đặc biệt: Cấu hình đồ thị, cảnh báo (Alarm), công thức (Recipe)...

- Viết chương trình Script (Tùy chọn): Lập trình các kịch bản, các logic phức tạp để tăng tính năng cho HMI.

- Mô phỏng và gỡ rối (Simulation & Debugging): Chạy mô phỏng chương trình trên máy tính để kiểm tra lỗi và tối ưu hóa.

- Nạp chương trình (Download): Kết nối và nạp chương trình đã hoàn thiện xuống thiết bị HMI.

SMIN – đồng hành cùng doanh nghiệp trên hành trình chuyển đổi số &tự động hóa

Với kinh nghiệm thực tiễn và nền tảng kỹ thuật vững chắc trong lĩnh vực điều khiển – tự động hóa, SMIN không chỉ cung cấp giải pháp công nghệ, mà còn là đối tác tin cậy đồng hành cùng doanh nghiệp kiến tạo giá trị bền vững.

Chuyển đổi số không phải là đích đến, mà là một quá trình cần chiến lược, công nghệ phù hợp và đội ngũ đủ năng lực để thực hiện. Tại www.smin.vn, chúng tôi liên tục cập nhật những kiến thức chuyên sâu, case study thực tế và giải pháp tối ưu, giúp bạn tự tin hơn trong hành trình số hóa.